充填機の部品は、充填する溶液によって変わります

先に充填機選定の手引きでお話ししたように、溶液には様々なものがあります。あくまでも基本的な考え方のみですが、溶液による充填機の仕様(使用部品)の違いを下記にまとめました。

1. 最初に決まるのは充填機構とポンプ。ノズル固定式かノズル昇降式か。ポンプのタイプは?

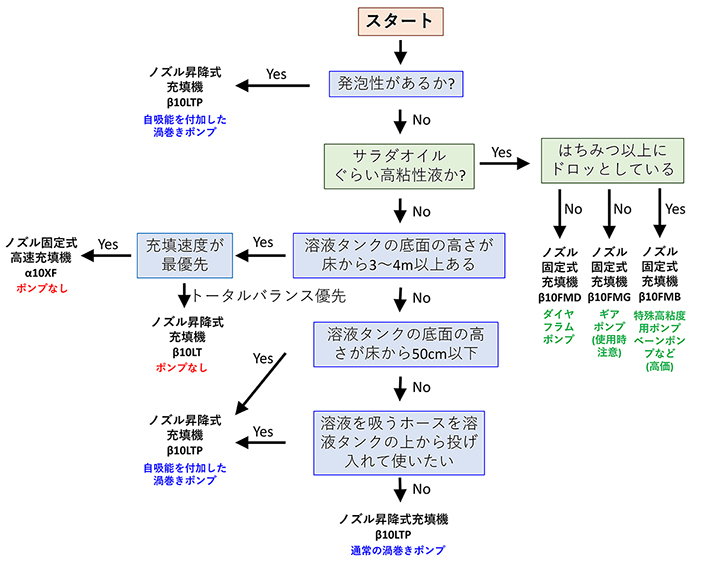

下記のフロチャートをご覧ください。このフロチャートは、開発技研の中型充填機(4L~60L)の機種選定の流を示しています(あくまでも基本的な考え方なので、実際はもっといろいろなことを考慮して決定しますが)。皆さんご自身のケースを適用して見てください。どこにたどり着きましたか? ここで選定されるのは、充填機仕様の最重要な部分である、充填機構とポンプの種類です。充填機構には主に、ノズル固定式とノズル昇降式があります(他にもノズル圧入昇降式などもありますがここでは省略します)。またポンプは、通常の渦巻きポンプと、中粘性用のダイヤフラムポンプとギアポンプ、高粘性用のベーンポンプなどがあります。

機種選定を行う場合、まずはここで選定された組み合わせを軸に始めます。ただ、充填機構もポンプの種類も、それぞれ一長一短あるので、状況に応じて微調整する必要があります。例えば、タクト的な時間的要素があります。たとえば、中粘性用 ポンプ や高粘性用 ポンプ になるとドロッとした液も送液できるようになりますが、送液速度が遅くなります。例えば開発技研の充填機では、20L BIBに充填する場合、最も早いものは720Wの渦巻きポンプを装備しているBIB用高速充填機β10AS3の13秒程度(一本当たりの充填のみの速度)ですが、中型ダイヤフラムポンプを装備している固定ノズル式中型充填機β10FMDは45秒程度と3倍程度遅くなります。しかし後者はダイヤフラムポンプの能力で、最大はちみつぐらいの溶液迄送液でき、粘性のある溶液では絶対的な効果があります。あと忘れてはいけないのが、メンテナンスコストやポンプ自体の価格です。高粘性型になるほど高価になります。これが意外と、馬鹿になりません。

2. 最適な操作・制御系

充填機構とポンプが決まると、それらの制御系を決めることができるようになります。この制御系は使い勝手に直結するので、非常に重要です。開発技研では操作パネルの配置も液晶タッチパネル上の機能配置も、最適なものを毎回設計しています。実際には、お客様と話をしながら最適なものをイメージして、制御ボックス上の実際のボタンの種類と、タッチパネル上の操作ボタンなどの有無・配置などを決めます。開発技研では、自社内で高度なプログラムを作成できるので、お客様と相談しながら、充填機の制御プログラム(三菱電機のシーケンサのラダープログラムなど)を作成します。このホームページ上でも何点か写真を載せていますが、スマホやタブレットの様に、簡単に視覚的に操作法がわかる操作画面を目指しています。充填機を使うのは、管理をしている専門家ではなく、パートの人も使うことがあります。操作が簡単で機械の状態が誰にでも簡単に把握できることは、日々の事故や故障の発生を低減させる効果があります。またお客様の工場で散見されますが、古い機械は、だんだん使い方を知っている人がいなくなって、簡単に設定・操作できる部分しか使われなくなる場合があります。説明書が無くてもわかるぐらいの操作法が、本来の性能で使い続けてもらうためには、ちょうどよいと思います。

一種類の溶液のみを充填する場合と、多種の容器を充填する場合では、ポンプの速さの設定の数が違います。また、予定外の溶液・容器に充填する場合や、粘性が高い溶液(タンクに残った最後のあたり)では、ゆっくり吸い込みたい場合もあり、それにちょうどよい低速で充填できるモードも追加しています。この速度調節は開発技研の機器では重視している部分で、渦巻きポンプやギアポンプでは通常7段階変速、ダイヤフラムポンプでは最新の技術により6段階変速を実現しています。例えば、自動充填モードは3段階の弱・中・強モードがあり(モデルにより異なります)、それぞれのモード内では充填中には3段階に変速しながら溶液が注入されていきます(機種により異なります)。この多段階変速が、高速でありながら、吹きこぼれがない高精度な充填に寄与しています。つまりこの多段階変速は、充填中はもちろん、準備と片付けの時にも意味があって、充填機の使い勝手にとても影響があるのです。

3. 接液部をどうするか? 樹脂系にするかステンレス系にするか

接液部とは、充填する液が接する部分、つまり配管やホース、バルブ、ノズルの内側の面の事を言います。化学薬品の場合、金属との反応性が多少なりともある場合が多く、また将来的にいろいろな液体を充填機に適用したいという理由もあり、接液部からさびやすい金属を排除する場合がほとんどです。その場合は、樹脂(一般的に言うプラスチック)系を使いますが、強度と耐久性・耐候性が低いのが欠点です。そこで強度や耐久性が必要な部分だけステンレスにして、他の部分は樹脂で充填機を製作することもあります。

しかしステンレスは腐食しにくいと言っても、化学薬品会社が取り扱う薬品は濃度が高いために、ステンレスでさえ影響うける(腐食する)場合が多々あります。そこで最近では思い切って金属フリーの充填機を選択する化学薬品会社の方が多いです。その場合は、塩ビ・ポリプロピレンを中心にした樹脂を使用します。 その一方、食品系などでは、なるべくステンレスで、という場合もあります。その場合は ヘルール接合のサニタリ仕様の配管やバルブを使って設計します。

また、接液部は硬い素材だけでは駄目で、ゴム的な材料も必要です。ボールバルブの球体の弁を固定する部分や、モーターの軸付近などの擦れる部分です。このような部分は、耐薬品性のEPDMゴムや、必要に応じで高価なフッ素系ゴムやセラミックス系を使います。この辺りは充填する溶液の化学的性質を基に選定しますが、ここでは説明は省略します。

4. 溶液の腐食性

最近、耐腐食性を高めた充填機の生産も始めたので、耐腐食性に関して少し加筆します。充填機は非常に有効かつ強力な産業機器ですが、どんな溶液でも充填できるわけではありません。これまでいろいろな工場を拝見させていただくと、充填機を何台も導入している工場でも、腐食性の液体は今でもしぶしぶ手作業で充填している場合が多いです。しかし腐食性液体は人にも悪影響を持つものが多いのですが、手充填だとどうしても腐食性液体に至近距離で長時間接する事になります。さらに、作業能率を上げようと充填速度を高くしたりすると、容器から危険な腐食性液体が噴き出したりするので、あまり「充填ペースを上げて」と言うわけにもいきません。つまり腐食性液体の充填は、作業者に負担がかかる上に作業能率が低い作業なのです。腐食性液体や毒性がある液体ほど、本来、充填機を使用するメリットがあるのです。

ではなぜ今まで腐食性液体に充填機を使わなかったのでしょうか? これは主に2つの理由があります。一つは金属製接液部からの成分の流出です。充填機の多くは、耐久性を重視するために配管や充填ノズルはステンレス系の金属でできています。しかしステンレスと言っても鉄の一種ですから、溶液組成や濃度によっては表面の不働態層がやられて少しずつ溶液中(つまり製品中)に溶け出てきます。充填した液体(製品)の使用目的によって金属の混入があっても大丈夫な場合もありますが、腐食性液体の場合、金属製の接液部は使えないのがほとんどです。その場合、接液部が完全非金属の充填機を使用します。

もう一つの充填機を使わない理由は、接液部以外の充填機の各部分の腐食による劣化・故障が心配だからです。理論的には、充填作業中に腐食性液体が接し得るのは、接液部のみです。しかし実際は、溶液がミスト(霧)状に空気中に放出され、接液部以外につき得ます。さらに塩酸などのように分子量が低くて蒸発しやすい腐食性ガスも付き得ます。また何らかのトラブルによって、充填中に溶液が容器外にこぼれる可能性もあります。

このようにお話しすると、腐食性液体を充填するのは無理ではないか? と感じるかもしれません。しかしこれらの現象は、上記の接液部で直接液が触れた時の腐食の進行と比べると、明らかに程度は少ないのです。腐食にもいろいろあり、溶液の組成・濃度や温度などにより異なってきます。詳細は専門ページにお任せしますが、金属表面の腐食は、その溶液の濃度と付着時間で決まります。つまり、量が少ないミストやガス、洗浄するまでの短時間の付着程度では、大きな影響は出ない場合が多いです。大切なのは、溶液やそのミストが接しうる部分が、平均的なステンレス系金属(SUS304など)以上の耐腐食性の金属を使用している事です。メッキは一度保護層がはがれると基本的に保護層が再生されないうえ、酸化剤として働く成分によってはあっという間にはがれてさびてしまうので、避けるべきです。ただご注意いただきたいのは、腐食にも様々なものがあり、ステンレスでも難しい溶液もあることです。一番良い判別法は、稼働している工場内の各部位の腐食状況を確認することです。タンク自体や溶液の取り出し口から50cm, 1m, 3m程度の場所の様々な素材の腐食状況を確認することにより、どこでどのような金属が使用できるのかを、理屈はともあれ、はっきりさせることができます。多くの場合は何とか言ってSUS304が使えますが、素材内部への浸食が強い場合、高濃度塩酸でも使える高耐食性ステンレスであるハステロイを部分的に使用したり(価格がとんでもなく上がります)、箱で機器を覆って中の空気を定期的にパージ(排出)させる機構を付けることになります。いずれにせよ大切なことは、「万能な素材は(今のところ)ない」という事です。充填する溶液の性質に合わせて最適なものを選んで、上手に使用することが大切です。そうすれば非常に多種のものまで、充填できるようになります。

5. 強度と精度が必要な架台

上記に強度の話が出ましたが、充填機の架台は強度が最も要求される部分です。架台に関しては、いろいろなやり方がありますが、開発技研では、コストと性能のバランスを考え、架台は溶接で接合したステンレス(SUS304)で作製しています。複雑で精度が必要なアクチュエーターなどを搭載するモデルの場合は、搭載部分にのみ表面処理したアルミフレームを使用します。つまり、ハイブリット架台です。開発技研では以前は全体をアルミフレームで作製していたモデルもありましたが、タフな産業機械という意味では何かと不十分で、今ではほぼ、ステンレス溶接架台を使用しています。また、鉄に塗装をする方法も考えられますが、かなり安価にはなりますが、薬品を使う機器の架台としては現実的ではありません。

6. その他の充填機の仕様を決める要素

細かいことを含めると、充填機の仕様を決める要素は沢山あります。開発技研の充填機は、オーダーメイド機器で毎回設計から行うので、非常にたくさんの要素を考慮します。ポンプや制御系のような複雑なものだけではありません。たとえば、秤の高さや秤の上に載っているコンベヤのローラーの太さや本数も、乗せる容器に合わせて最適なものを選定します。また実は大切な要素として、各部品の高さがあります。主に女性が充填機を使って作業する作業場もある一定の比率で存在し、その場合は各部品を低く搭載します。また充填機後の容器をどのようにさばくかによっても、部品(コンベヤなど)の高さは異なってきます。そのまま手で持ち上げてパレットに運ぶ場合と、外付けのローラーコンベヤに流していく場合とでは、異なる高さに設定します。

それ以外にも、充填する溶液から腐食性ガスや有毒ガスが発生する場合があります。その際は、様々な形で吸い込みダクトを取り付けます。下記は、開発技研の中型充填機の有毒性ガスの吸い込みダクトの一例です。

写真. 有毒性ガスの吸出しダクトオプションを装備したノズル昇降式液体充填機

以上、導入の手引きを書きましたが、先に述べたように、実際にはもっと多くの要素(経営者や作業者の好みなども)をいろいろ考慮して充填機の仕様が決まります。あくまでも、ざっくりとした機種選定の基本とお考え下さい。これらの情報が、皆様の充填機導入の手助けになれば幸いです。今後、少しずつ加筆していく予定です。たまにサイトに訪問して、読んでいたたげると幸いです。もしわからなことがあれば、お気軽にお問い合わせください。